産業用ロボット

産業用ロボットとは? おすすめメーカーや定義産業用ロボット全製品(47件)

| 製品 | 詳細情報 |

|---|---|

|

🏆注目

28人が閲覧しました

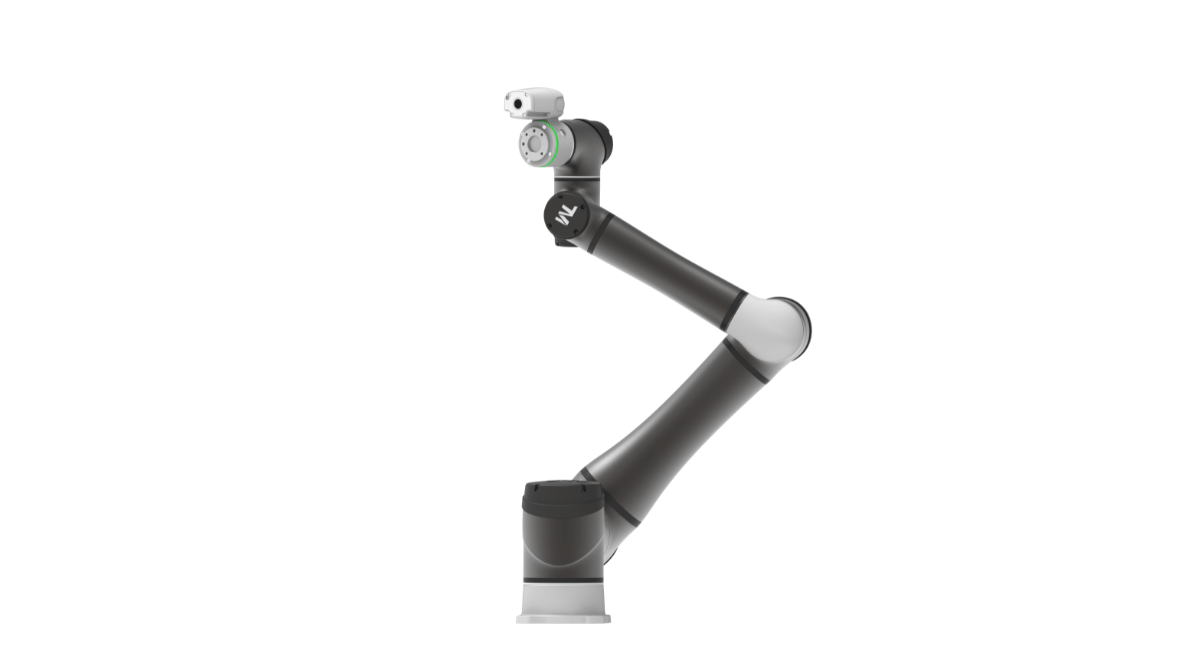

メーカー / 代理店:TECHMAN ROBOT / HKテクノロジー株式会社特徴:カメラ&AIソフトが標準搭載、かつ少量データーでAI学習ができるなど、AI認識が簡単に導入可能 ドラッグ&ドロップによるプログラミング、構成ボードにて視覚補正を簡素化などにより一定のトレーニングで自社内にロボット技術者を育成 ランドマーク機能により位置補正が可能なほか、「作業する」を実現する豊富な周辺機器を用意、1台で多種多様な活用ができる |

|

|

🏆注目

27人が閲覧しました

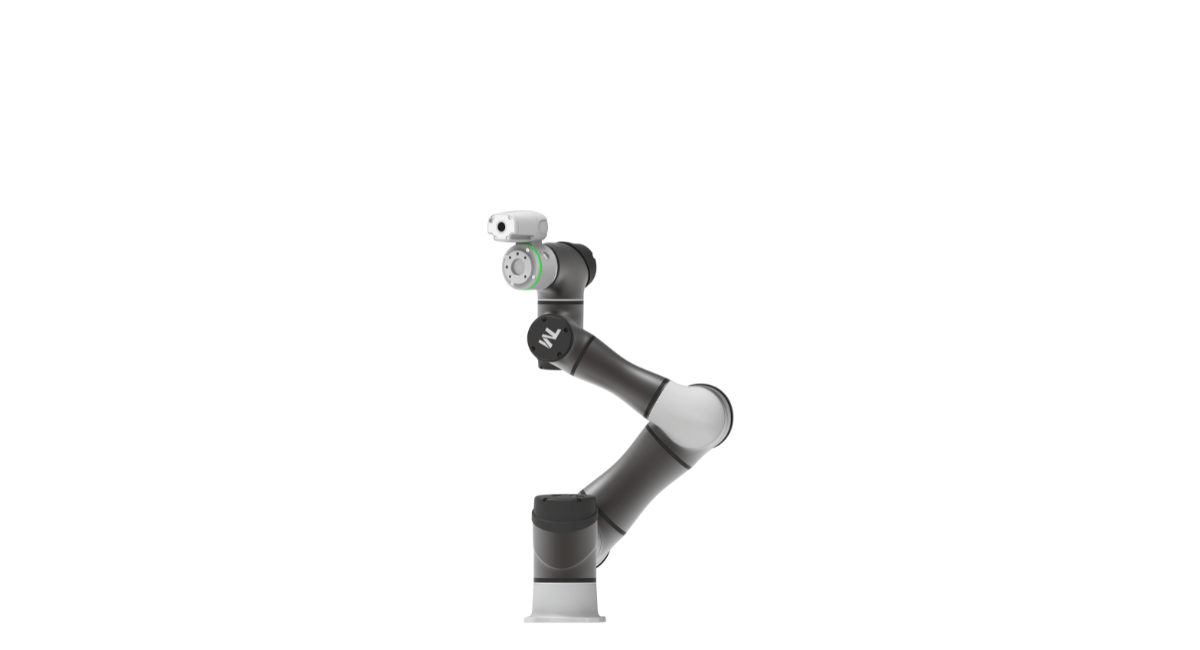

メーカー / 代理店:TECHMAN ROBOT / HKテクノロジー株式会社特徴:カメラ&AIソフトが標準搭載、かつ少量データーでAI学習ができるなど、AI認識が簡単に導入可能 ドラッグ&ドロップによるプログラミング、構成ボードにて視覚補正を簡素化などにより一定のトレーニングで自社内にロボット技術者を育成 ランドマーク機能により位置補正が可能なほか、「作業する」を実現する豊富な周辺機器を用意、1台で多種多様な活用ができる シリーズ製品一覧 TM5S TM7S TM12S TM14S TM25S JET-Roboticsに問い合わせる |

|

|

🏆注目

27人が閲覧しました

メーカー / 代理店:TECHMAN ROBOT / HKテクノロジー株式会社特徴:カメラ&AIソフトが標準搭載、かつ少量データーでAI学習ができるなど、AI認識が簡単に導入可能 ドラッグ&ドロップによるプログラミング、構成ボードにて視覚補正を簡素化などにより一定のトレーニングで自社内にロボット技術者を育成 ランドマーク機能により位置補正が可能なほか、「作業する」を実現する豊富な周辺機器を用意、1台で多種多様な活用ができる |

|

|

26人が閲覧しました

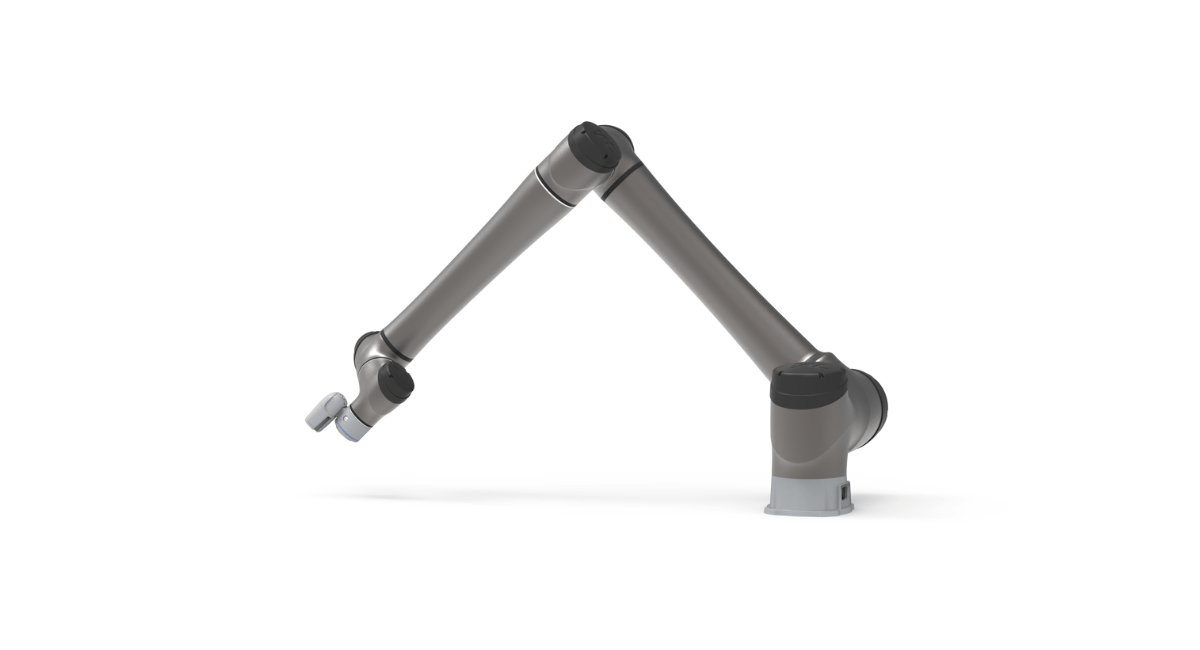

メーカー:Eliet Robots特徴:27の安全機能:SF01-SF27のPL d Cat. 3に準拠(ISO 13849-1)。標準機能のIP65保護等級はIP68 にアップグレード可能。ISOクラス5のクリーンルーム ティーチペンダント、ノートパソコン、その他の周辺機器を介しユーザーフレンドリーなプログラミングを可能にする直感的なグラフィカルインターフェースを搭載 24 DI(8 構成)/ 24 DO(8 構成)、4つの高速デジタル入力。TP を固定するためのホルダーが内蔵されており、ストレージに最適 シリーズ製品一覧 CS63 CS66 CS612 CS620 CS625 CS530H JET-Roboticsに問い合わせる |

|

|

26人が閲覧しました

メーカー:Elite Robots特徴:27の安全機能:SF01-SF27のPL d Cat. 3に準拠(ISO 13849-1)。標準機能のIP65保護等級はIP68 にアップグレード可能。ISOクラス5のクリーンルーム ティーチペンダント、ノートパソコン、その他の周辺機器を介しユーザーフレンドリーなプログラミングを可能にする直感的なグラフィカルインターフェースを搭載 24 DI(8 構成)/ 24 DO(8 構成)、4つの高速デジタル入力。TP を固定するためのホルダーが内蔵されており、ストレージに最適 |

|

|

25人が閲覧しました

メーカー:Elite Robots特徴:27の安全機能:SF01-SF27のPL d Cat. 3に準拠(ISO 13849-1)。標準機能のIP65保護等級はIP68 にアップグレード可能。ISOクラス5のクリーンルーム ティーチペンダント、ノートパソコン、その他の周辺機器を介しユーザーフレンドリーなプログラミングを可能にする直感的なグラフィカルインターフェースを搭載 24 DI(8 構成)/ 24 DO(8 構成)、4つの高速デジタル入力。TP を固定するためのホルダーが内蔵されており、ストレージに最適 |

|

|

25人が閲覧しました

メーカー:Elite Robots特徴:27の安全機能:SF01-SF27のPL d Cat. 3に準拠(ISO 13849-1)。標準機能のIP65保護等級はIP68 にアップグレード可能。ISOクラス5のクリーンルーム ティーチペンダント、ノートパソコン、その他の周辺機器を介しユーザーフレンドリーなプログラミングを可能にする直感的なグラフィカルインターフェースを搭載 24 DI(8 構成)/ 24 DO(8 構成)、4つの高速デジタル入力。TP を固定するためのホルダーが内蔵されており、ストレージに最適 |

|

|

24人が閲覧しました

メーカー / 代理店:TECHMAN ROBOT / HKテクノロジー株式会社特徴:カメラ&AIソフトが標準搭載、かつ少量データーでAI学習ができるなど、AI認識が簡単に導入可能 ドラッグ&ドロップによるプログラミング、構成ボードにて視覚補正を簡素化などにより一定のトレーニングで自社内にロボット技術者を育成 ランドマーク機能により位置補正が可能なほか、「作業する」を実現する豊富な周辺機器を用意、1台で多種多様な活用ができる |

|

|

24人が閲覧しました

メーカー / 代理店:TECHMAN ROBOT / HKテクノロジー株式会社特徴:カメラ&AIソフトが標準搭載、かつ少量データーでAI学習ができるなど、AI認識が簡単に導入可能 ドラッグ&ドロップによるプログラミング、構成ボードにて視覚補正を簡素化などにより一定のトレーニングで自社内にロボット技術者を育成 ランドマーク機能により位置補正が可能なほか、「作業する」を実現する豊富な周辺機器を用意、1台で多種多様な活用ができる |

|

|

24人が閲覧しました

メーカー / 代理店:FAIR Innovation(Suzhou)Robot System / 広和機工株式会社特徴:モジュール化、迅速な展開、簡単な操作が可能 人間と機械のコラボレーションの効率が向上するだけでなく、多くの企業の自動化プロセスが加速され、スペースが節約され、ロボット生産ラインの導入コストも削減される 国際的な権威ある認証機構を通じてあらゆる安全認証を取得(ex. ISO 10218、ISO 13849、ISO 15066など) JET-Roboticsに問い合わせる |

|

|

23人が閲覧しました

メーカー:Elite Robots特徴:27の安全機能:SF01-SF27のPL d Cat. 3に準拠(ISO 13849-1)。標準機能のIP65保護等級はIP68 にアップグレード可能。ISOクラス5のクリーンルーム ティーチペンダント、ノートパソコン、その他の周辺機器を介しユーザーフレンドリーなプログラミングを可能にする直感的なグラフィカルインターフェースを搭載 24 DI(8 構成)/ 24 DO(8 構成)、4つの高速デジタル入力。TP を固定するためのホルダーが内蔵されており、ストレージに最適 |

|

|

23人が閲覧しました

メーカー / 代理店:TECHMAN ROBOT / SSI株式会社特徴:TM AI COBOTを操作する上でロボットの詳しい知識は不要。自分でロボットを動かして、4つのボタンを押すだけでプログラムを次々組むことが可能 TMランドマークと呼ばれるラベルをカメラで認識することで、TMランドマークからの相対距離に基づいて登録した作業を行う 外観検査AIエンジン標準搭載。検査から後工程まで全てを一つのロボットで |

産業用ロボットのカタログ(19件)

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。

産業用ロボットの基礎知識や導入のポイントについては、以下の解説をご覧ください。

「産業用ロボットって具体的に何を指すの?」「どんな種類があって、どう選べばいいのか分からない」そんな疑問をお持ちではないでしょうか。

本記事では、産業用ロボットの定義や基本構造から、工程別・機構別の分類、導入が進む業界例、導入メリット、さらにはロボットの選び方やおすすめメーカーまでを網羅的に解説しています。

これから導入を検討する方はもちろん、知識を整理したい方にも役立つ内容になっていますので、ぜひ最後までご覧ください。

また、JET-Roboticsでは実際に、産業用ロボットの導入支援も行っております。

ロボットの専門家による製品の選定から補助金の活用、ロボット研修による社内人材の育成まで、産業用ロボット導入をあらゆる面からサポートいたします。

「一度ロボットを触ってみたい」や「こんな自動化ができるか知りたい」などの軽い相談も可能です。

相談は無料ですので、関心のある方は以下のサービス詳細をご覧ください。

目次

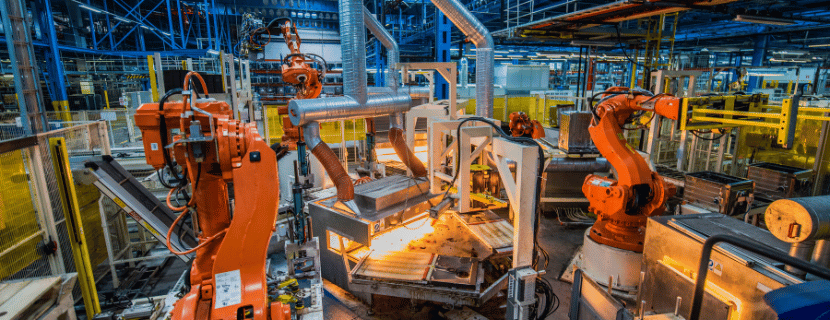

産業用ロボットとは? 定義や基本的な構造を簡単に解説

そもそも、産業用ロボットとは何を指すのでしょうか?

経済産業省の資料では、ロボットが産業用ロボットとサービスロボットに分類されており、産業用ロボットの定義として以下のような記述があります。

経済産業省による「産業用ロボット」の定義

主に製造工場などで産業の効率化や自動化で用いられるロボット。

※参照元:ロボット導入施策パッケージ|経済産業省 関東経済産業局

地域経済部 デジタル経済課

また、JIS規格票では、以下のような定義がされています。

JIS規格票による「産業用ロボット」の定義

産業オートメーション用途に用いるため、位置が固定又は移動し、3軸以上がプログラム可能で、自動制御され、再プログラム可能な多用途マニピュレータ。

産業用ロボットは、次を含む。マニピュレータ(アクチュエータを含む)、教示ペンダントを含む制御装置、及び通信インタフェース(ハードウェア及びソフトウェア)。

ロボットコントローラによって制御されるあらゆる追加軸を含む。

この規格の目的では、次の装置を産業用ロボットとみなす。ハンドガイドロボット、移動ロボットのマニピュレータ部分、協働ロボット。

※参照元:JIS B 8433-1:2015(ISO 10218-1 対応)

JISの方が定義が厳格で、軸数や内包範囲まで指定されています。

上記を踏まえて、産業用ロボットとは、工場の生産ラインで加工・組立・物流搬送・検査などの工程を自動化するために使われるロボットの総称で、制御装置や通信インターフェースなども含むと定義できます。

また、生産ラインではなく一般生活者がいるところで使うサービスロボットは、産業用ロボットには含みません。

具体的には、以下のようなロボットが産業用ロボットに当てはまります。

- 協働ロボット

- 溶接ロボット

- パレタイジングロボット

- 検査・点検ロボット

- スカラロボット

- 多関節ロボット

- 単軸ロボット

産業用ロボットは、生産ラインの生産性向上・品質安定・省力化を支える中心的な自動化機器として、多くの現場で導入が進んでいます。

産業用ロボットの構成・構造

産業用ロボットは、工場の自動化を支える高度な機械システムであり、複数のユニットによって構成されています。ここでは、産業用ロボットの基本構造として代表的な以下の3つの要素について解説します。

- マニピュレータ(ロボット本体)

- コントローラー(制御ボックス)

- ティーチペンダント

マニピュレータ(ロボット本体)

マニピュレータは、産業用ロボットの本体で、対象物を持ち上げたり、移動させたりする役割を担います。一般的には4~7軸の回転軸を持ち、各関節をサーボモータと減速機で制御しています。

軸を自在に動かすことで、三次元空間内での複雑な動作が可能です。また、先端に取り付けるツール(エンドエフェクター)を交換することで、組立・搬送・溶接など幅広い作業に対応できます。

コントローラー(制御ボックス)

コントローラーは、産業用ロボット本体の動作を制御するための装置で、サーボアンプやDC電源、制御用の基板などが内蔵されています。

ロボットの関節角度や位置、動作速度などをリアルタイムに計算・制御する“頭脳”のような役割を果たし、メーカーやモデルによって互換性が異なるため、基本的に他の機種への使い回しはできません。

ティーチペンダント

ティーチペンダントは、産業用ロボットの操作やプログラム作成に使用する操作端末です。

ロボットに作業内容を教え込む「ティーチング」や、動作プログラムの編集、パラメータ設定などを行うことができます。直感的な操作性と安全設計(デッドマンスイッチなど)が求められ、特に初心者でも扱いやすい設計のものが重宝されます。

産業用ロボットは、上記のマニピュレータ・コントローラー・ティーチペンダントという3つの基本ユニットを中心に構成されており、れぞれが連携することで、高精度かつ柔軟な自動化が実現可能です。

産業用ロボットの種類

産業用ロボットは、その用途や構造によってさまざまな種類に分類されます。大きく分けると、以下の3つに分類することができます。

-

- 使用工程による分類

生産ラインにおける「どの工程」で使用されるか(加工、組立、物流、検査など)によって分類する方法

-

- 本体形状による分類

ロボット自体の構造(多関節、スカラ、直交など)によって分類する方法

-

- その他の分類

上記の2つの分類に当てはまらない種類の産業用ロボット

まずは、使用工程によって産業用ロボットを分類し、それぞれの役割や代表的なロボットについて解説します。

使用工程によって産業用ロボットを種類分けして解説

産業用ロボットの使用される工程は大きく以下の4つです。

- 加工工程

- 組立工程

- 検査・点検工程

- 物流運搬工程

加工工程で使用されるロボット

加工工程では、ワークを削る・切る・曲げる・塗るなど、製品の形状や表面を加工する作業が行われます。この工程で活躍する産業用ロボットには以下のようなものがあります。

※各ロボット名をクリックすると、詳細な説明をしたページに移動します。

ドリルやミーリング工具を装着し、部品の切削加工を行います。高精度な削り出しに適しています。

表面仕上げやバリ取りなどに使用され、一定の圧力と動作で滑らかな仕上がりを実現します。

プラズマ、レーザー、ウォータージェットなどでワークを切断します。板金加工などで多用されます。

均一な塗膜を必要とする製品に対して、自動でスプレー塗装を行うロボットです。人の作業に比べて塗料ロスを抑制できます。

金属板などを所定の角度に曲げる作業を自動化します。曲げ精度と生産性の両立が可能です。

加工工程で使用されるそれぞれのロボットについて詳しく知りたい方は以下をご覧ください。

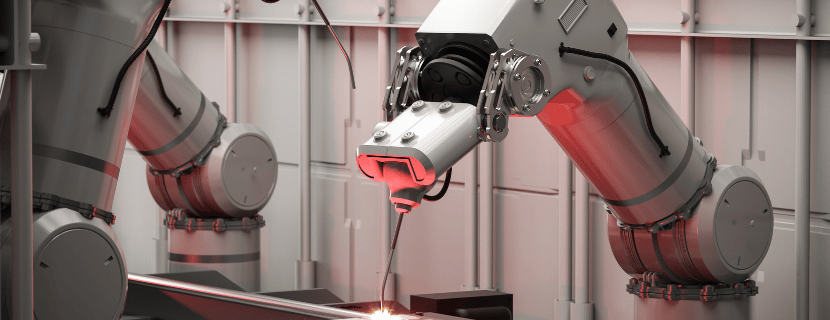

組立工程で使用されるロボット

組立工程では、部品同士を組み合わせて製品を完成させる作業が行われます。繊細な位置合わせや多工程を自動化できる産業用ロボットが使用されます。

具体的には、以下のようなロボットが当てはまります。

決められたトルクでねじを締め付けることで、品質のばらつきを抑えた組立が可能になります。

金属部品の接合に使われるリベット打ち作業を自動化するロボットです。航空機や自動車業界で使用されます。

ベアリングやピンなどを所定の位置に圧入する作業を正確に行います。押し込みの圧力や深さを制御できます。

アーク溶接やスポット溶接など、金属同士の接合に使用される代表的な産業用ロボットです。

電子部品の接合に欠かせないはんだ付け作業を高精度で行います。温度や量の管理も自動化できます。

接着剤やシール材を指定されたラインや面に塗布するロボットで、自動車のガラス接着や電子機器の封止に使用されます。

組み立て工程で使用されるそれぞれのロボットについて詳しく知りたい方は、以下をご確認ください。

物流運搬工程で使用されるロボット

物流運搬工程では、製品や部品の移動・整列・積み付けなどの作業を行います。人手が多くかかっていた繰り返し作業の自動化が進んでいます。

以下が、物流運搬工程で使われる主な産業用ロボットです。

コンベアやラックからワークを取り出すロボットで、視覚センサーと組み合わせて位置補正も可能です。

箱や製品をパレット上に積み上げる作業を行います。高速・高可搬に特化した構造を持つ機種もあります。

これらはいずれも「ピックアンドプレース」動作に基づいており、物を取り上げて別の場所に置くシンプルかつ重要なタスクを担います。

ピッキングロボットやパレタイジングロボットについて詳しく知りたい方は以下をご覧ください。

検査・点検工程で使用されるロボット

検査・点検工程では、製品の品質を評価するための作業が行われます。近年はAIやビジョンシステムと連携した検査・点検ロボットの活用が増えています。

検査ロボットは製造ライン内にて、製品が品質基準を満たし、設計通りに完成しているかを調べるロボットを指し、点検ロボット製造ライン外にて、対象に異常がないかや劣化度合いを調べるロボットを指します。

検査ロボット、点検ロボットについて詳しく知りたい方は以下をご覧ください。

本体の形状によって産業用ロボットを種類分けして解説

産業用ロボットは、本体の形状に基づいても分類されます。これは産業用ロボットの動作可能な範囲や用途に直結する重要な視点です。主に以下の5つに分類されます。

- 多関節ロボット(ロボットアーム)

- パラレルリンクロボット

- 直角座標型ロボット

- 円筒座標型ロボット

- 極座標型ロボット

多関節ロボット(ロボットアーム)

多関節ロボットは、ロボットアームとも呼ばれ、人の腕のように複数の回転関節を持ち、柔軟な動作が可能な産業用ロボットです。

最も一般的に使われているタイプで、生産現場のさまざまな工程に対応できます。関節の数は6軸が主流で、位置だけでなく姿勢の制御も可能です。

多関節ロボットは以下のようにさらに細かく分類できます。

垂直方向に多軸で関節が連なり、溶接や塗装、ハンドリングなど幅広く利用されます。

水平方向の動作に特化し、高速・高精度な組立作業に向いています。

2本のアームを持ち、人のように同時に複数の作業をこなせる協調作業向けロボットです。

多関節ロボットやロボットアームについてさらに詳しくご覧になりたい方は以下の記事をご覧ください。

パラレルリンクロボット

パラレルリンクロボットは、複数のアクチュエータで並列に構成されたリンク機構を持つ産業用ロボットで、動作精度や剛性に優れています。

可動範囲は限定される一方で、高速かつ高精度な動作が可能です。代表的な種類には次のようなものがあります。

-

- デルタロボット

三角形のリンク構造を持ち、軽量部品の高速ピッキングなどに使用されます。食品・医薬品分野でも活躍。

-

- ヘキサポッドロボット

6本のアクチュエータで3次元空間の位置・姿勢を制御。高精度な位置決めが求められる用途に適しています。

パラレルリンクロボットについてさらに詳しくご覧になりたい方は以下の記事をご覧ください。

直角座標型ロボット

直角座標型ロボットは、X・Y・Zの3軸を直交する直線運動で制御する産業用ロボットです。シンプルな構造と高精度な直線動作が特長で、搬送やパレタイジング、機械への部品供給などに適しています。

直角座標型ロボットについて詳しく知りたい方は以下をご覧ください。

直角座標型ロボットは、以下のようなタイプに細分化されます。

※各ロボット名をクリックすると、詳細な説明をしたページに移動します。

基本的な直交3軸構造を持つロボットで、シンプルかつ汎用性が高いです。

1軸のみで動作するロボットで、直動ユニットとして多軸システムに組み込まれることもあります。

-

- ガントリーロボット

上部構造を支柱で支え、広い範囲をカバーできるタイプ。大型搬送や重荷の移動に用いられます。

円筒座標型ロボット

円筒座標型ロボットは、上下移動・回転・直線伸縮といった動作で構成されており、主に垂直方向へのアクセスが求められる作業に適しています。構造が比較的シンプルで、限られた空間内での作業に向いています。

円筒座標型ロボットについて詳しく知りたい方は以下をご覧ください。

極座標型ロボット

極座標型ロボットは、回転・傾斜・伸縮という動作を組み合わせ、球体状の作業空間をカバーできるロボットです。アームの根元から全体を動かす構造で、昔のロボットでよく採用されていましたが、近年では利用は減少傾向にあります。

円筒座標型ロボットについて詳しく知りたい方は以下をご覧ください。

その他の分類に属する産業用ロボット

産業用ロボットには、「使用工程」や「本体の形状」という2つの代表的な分類に当てはまらない特殊なタイプも存在します。ここではその中から、特に導入が拡大している以下の2種類を紹介します。

- 協働ロボット(コボット)

- 卓上ロボット

協働ロボット(コボット)

協働ロボットは、人と同じ作業空間で安全に作業できるよう設計された産業用ロボットです。

従来の産業用ロボットが柵や囲いの中で動作するのに対し、協働ロボットは力制限・速度制御・停止機能・衝突検知などの安全機構を備え、人と同じラインで作業することが可能です。

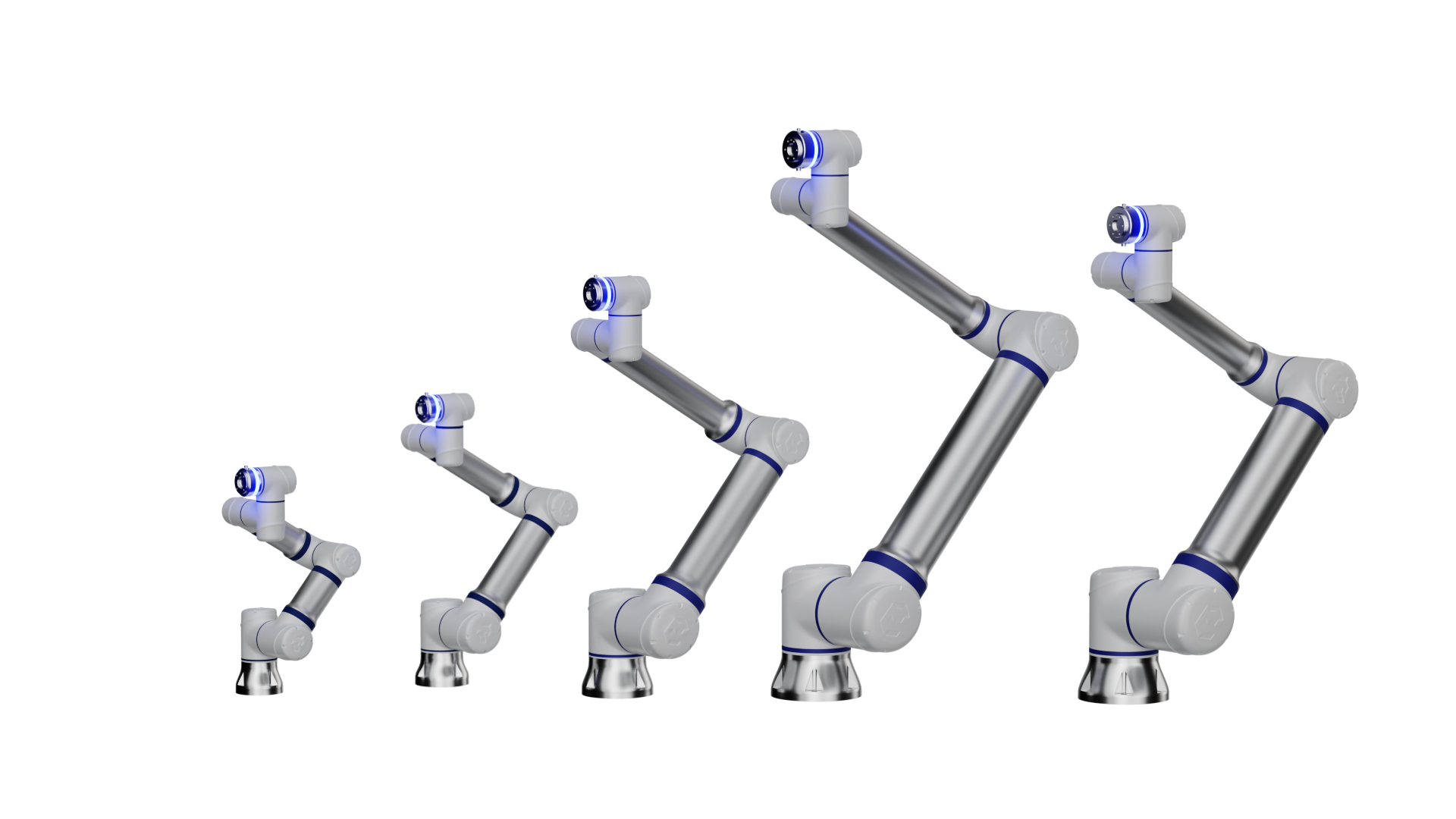

代表的な例としては、ユニバーサルロボット(URシリーズ)や、ファナックのCRシリーズなどがあり、軽作業・組立補助・検査補助などで導入が進んでいます。

また、形状的には多関節ロボットの一種に分類されることもありますが、安全性や使用環境が異なるため、独立したカテゴリとして扱われることが多いです。

協働ロボットについてさらに詳しくご覧になりたい方は以下の記事をご覧ください。

卓上ロボット

卓上ロボットは、その名のとおり作業台の上に設置して使用する小型の産業用ロボットです。

コンパクトな設計で、主に電子部品のはんだ付け、接着剤の塗布、軽量物のピックアンドプレースといった繊細な作業に使われます。

機構としてはスカラ型や直交型が多く、簡単なプログラミングで動作できるモデルも多いため、初めてロボットを導入する現場でも扱いやすいのが特長です。

代表例には、JANOME(ジャノメ)やHirata(平田機工)などの製品があります。

本体形状だけで分類すれば直交型やスカラ型に含まれることもありますが、「サイズ」「設置場所」「作業規模」という観点から独立して語られることが多く、工程分類にもあてはまりにくいため、こちらも別カテゴリとして紹介されることが多いです。

導入事例が豊富な業界を紹介

産業用ロボットの年間設置数は急速に増えており、多くの業界で導入されています。本章では、特に産業用ロボットの導入が盛んな業界を6つに絞って紹介します。

物流業界

物流業界では、サイズの大きい荷物の運搬、仕分け、入出庫、パレタイズに産業用ロボットが導入されています。

荷物を運ぶだけの作業ですから、できる限り自動化し、高速かつ自由度が高いロボットが必要です。具体的には垂直多関節ロボット、スカラロボット(水平多関節ロボット)などが挙げられます。

自動車・部品業界

自動車・部品業界は、工場自動化(FA)が最も進んでいる業界といっても過言ではありません。

プレス、熱間鍛造加工、塗装、組立、検査工程などに導入され、作業者の負荷低減と効率化の追求をおこなっています。導入されている産業用ロボットは、垂直多関節ロボット、スカラロボット(水平多関節ロボット)などです。

半導体・電子部品業界

半導体や電子部品業界では、多種多様な精密部品を扱わなくてはいけません。大量の部品を処理する能力と正確性が産業用ロボットには求められます。

スカラロボット(水平多関節ロボット)、直交ロボット、円筒座標ロボットなどが使用され、半導体製造、部品実装・組立、外観検査工程で活躍しています。

また、半導体を扱うのは清浄が保たれているクリーンルーム内です。ちょっとしたチリやゴミが製品の品質に影響を及ぼします。産業用ロボットの摩耗粉にも対応しているクリーンルームロボットが導入されています。

クリーンルームロボットについてさらに詳しくご覧になりたい方は以下の記事をご覧ください。

食品業界

食品業界で産業用ロボットは、ピッキング作業で活躍します。人でしかおこなえなかった仕分け作業を、パラレルリンクロボットなどの高速・高精度で可動できるロボットが担えるようになりました。

そのほかにも、荷積みや搬送ラインに産業用ロボットが導入されています。例えば、ロボットビジョンを用いれば、ラインで転倒してしまった製品を自動で元に戻せるため、人が手を加える必要はありません。

包装容器業界

食品や医薬品などを包み、内容物を保護する容器を製造する包装容器業界では、製品搬送、箱詰め、検査工程などで産業用ロボットが活用されています。

容器の形はさまざまなため、搬送の際にはどの角度からでも容器が掴めることが大切です。

また、検査工程では、ロボットビジョンにより高速で品質検査ができるようになりました。人の目では見逃しがちな問題も安定して検査できます。

医薬品業界

医薬品業界は、特に品質基準が厳しい業界です。清浄度が非常に高いクリーンルームの環境でも可動できるロボットが必要です。装置内外へのチリやゴミなどを抑制する構造のクリーンルームロボットの検討が求められるでしょう。

クリーンルームロボットについてさらに詳しくご覧になりたい方は以下の記事をご覧ください。

医薬品メーカーでもピッキング、検査、包装・梱包工程で、産業用ロボットは活躍しています。具体的には、省スペースでも設置でき、高速・高精度で可動できるスカラロボット(水平多関節ロボット)やパラレルリンクロボットなどが導入されています。

産業用ロボット導入のメリット

産業用ロボットは、今や多くの製造現場で不可欠な存在です。人手不足への対応、品質の安定、作業効率の改善など、さまざまな経営課題に対して有効な手段となっています。

本章では、産業用ロボットの導入を検討する際に押さえておきたい主なメリットについて、具体的に解説します。

- 自動化と省人化

- 人件費の削減

- 作業速度の安定化

- 製品品質の向上

- 生産性の向上

自動化と省人化

人間が繰り返し作業を行えば、集中力の低下や体調によってミスが起こる可能性があります。

一方、産業用ロボットは、そのような人的要因に左右されず、同じ動作を高精度かつ高速で繰り返すことが可能です。これにより、生産工程の自動化が実現し、省人化につながります。

また、製造業では熟練作業者の高齢化が進んでおり、技能の継承や安定的な人材確保が課題となっています。

そこで、産業用ロボットを導入すれば、ベテランの退職による生産性の低下リスクを抑え、不慣れな若手作業者が危険な作業に関わる必要もなくなります。

人材をより安全で生産性の高い業務へと再配置できる点も産業用ロボットのメリットでしょう。

人件費の削減

産業用ロボットの導入は、長期的に見て人件費の削減にもつながります。一定品質の製品を安定して供給できれば、ラインごとに多数の作業者を配置する必要がなくなり、人的コストの削減が可能になります。

特に昨今の不安定な経済環境では、売上が減少している企業も多く、人件費の見直しは経営において避けられないテーマでしょう。

産業用ロボットは、一時的な人材確保よりも持続的に生産力を維持する手段として有効であり、採用・教育・定着といった間接コストの削減にも貢献します。

作業速度の安定化

人による作業では、日や時間帯によって作業スピードや精度にバラつきが出ることは避けられません。

しかし、産業用ロボットは、プログラムされた動作を安定して繰り返すため、作業速度が常に一定です。これにより、ライン全体のタクトタイムが標準化され、日ごとの生産数も安定するでしょう。

さらに、産業用ロボットなら、作業の高速化も同時に実現可能です。

人間では対応が難しいテンポや精度でも、ロボットであれば安定して処理できるため、納期遅延や供給不足といったトラブルのリスクも軽減されます。

製品品質の向上

製品の品質は、製造現場の信頼性を左右する重要な要素です。とくに検査工程では、人の目によるチェックでは判断基準のブレや見落としが起きやすく、安定した品質の確保が難しいケースもあります。

産業用ロボットにロボットビジョンやセンサーを組み合わせれば、サイズや形等の品質チェックを定量的に実施することが可能になります。

常に同一基準で判定を行えるため、検査品質のばらつきがなくなり、製品不良の流出防止にもつながるでしょう。

生産性の向上

生産性の指標となるのがサイクルタイムです。1サイクルあたりの作業時間を短縮できれば、それだけ多くの製品を短時間で生産できます。

産業用ロボットは、プログラムに基づき常に最適な動作を行うため、人的作業に比べてサイクルタイムを削減可能です。

また、ロボットは人と異なり24時間365日稼働可能です。昼夜の交代シフトや長時間勤務といった人的負荷を伴う体制を避けられ、労働基準法上の深夜業務の割増賃金なども不要になります。

結果として、産業用ロボットの導入により、稼働率と利益率の両面から、工場全体の生産性向上が期待できます。

選定の際のポイントは? | 産業用ロボットの選び方

産業用ロボットの種類は豊富なため、どれを選定したらいいか悩んでしまうこともあるでしょう。

そこで本章では、導入時に、どのような点に注意して産業用ロボットを選定すればいいか解説します。

設置条件を満たせるか

産業用ロボットを導入する際は、工場内の設置場所を確認することが重要です。一般的には天吊り、壁、床の3種類が考えられます。建物のスペースや強度を考えた上で決めてください。

特に、床に設置する場合には許容重量にも注意する必要があります。導入前には、設置スペースがどの程度あるのかを把握した上で、メーカーに相談しましょう。

また、労働安全衛生規則第150条4項によれば「産業用ロボットに接触する危険がある場合には、柵または囲い等を設けること」と定められていることにも注意しましょう。

可動範囲は適切か

導入予定の産業用ロボットが作業範囲を正しくカバーしているかは重要なポイントです。

ロボットアームの可動範囲は、作業全体の効率化に直結します。作業範囲が合わない場合は、人による追加作業が発生してしまう恐れがあるため、導入前には詳細を確認しておきたい内容です。

また、工場内に産業用ロボットを設置できたとしても、ロボットアームが他の設備や建屋に干渉してしまう場合があります。購入したにもかかわらず「実は設置できませんでした」では、多額の資金を無駄にするだけなので、設計時の段階で検討をおこなってください。

可搬重量は適切か

産業用ロボットが可動する際には、設計範囲内で運用されていなければいけません。そのため、ロボットの可搬重量も確認しておきましょう。

過負荷や負荷不足は、作業の質と速度に影響を及ぼすだけでなく、機械部品の摩耗や損傷に繋がりかねません。

負荷をかけすぎて無理な運用をすれば、過度なメンテナンスコストや修理費用などが発生します。すると、コスト低減で産業用ロボットを導入したはずなのに、かえってコストがかかってしまう恐れがあります。

一方で、負荷が軽すぎる場合にも問題は発生します。ロボットは設計された性能を発揮できず、作業速度が遅くなったり、精度が落ちたりすることがあります。全体的な生産性が低下するため、可搬重量は適切な範囲で使用してください。

タクトタイムを短縮できるか

産業用ロボットの効率は、サイクルタイムとタクトタイムに分けて考えられます。

-

- サイクルタイム

ロボットの一回の動作にかかる時間(実測値)

-

- タクトタイム

ひとつの製品の製造にかかる時間(理論値)

毎月決められた納品数をクリアするためには、どれだけのタクトタイムが必要なのか計算でわかります。安全率や他設備との干渉を考慮し、設計時にタクトタイムを短くできるほどサイクルアップに繋がるでしょう。

アプリケーションの使いやすさ

ソフトウェアやその他のアプリケーションの使いやすさを考慮することは、産業用ロボットを選ぶ上で重要です。各メーカーで独自のアプリケーションを開発しているため、自社にあったロボット導入をする必要があります。

直感的で扱いやすいアプリケーションでは、作業者の教育コストが低くなります。設定変更やプログラム更新を素早くおこなえれば、生産ラインの停止時間を最小限に抑えられるでしょう。

また、エラーの発生時の対応も迅速になり、チョコ停後の復旧も早くなります。アプリケーションの選定で工場の生産性も変わってきますから、慎重に選んでください。

販売価格

産業用ロボットを導入する上で、予算にあった価格の機械を選ぶ必要もあります。

産業用ロボットは、価格相応のサーボモータや機械部品を使用します。しかし、あまりにも作業に見合わない安価なロボットでは能力も低くなるでしょう。目的の動作ができないだけでなく、耐久性が低く破損や事故にも繋がるため、注意してください。

一方、高額な産業用ロボットは能力が高く、生産性やメンテナンス性などが向上することが予想されます。

ところが、高性能・多機能過ぎても、ロボットを十分に使いこなせない場合もあります。

会社の利益を追求するためとはいえ、費用対効果で採算が取れなければ社内稟議で許可が降りるとは限りません。目的に応じた産業用ロボットの選定が必要です。

産業用ロボットを製造するおすすめメーカー

産業用ロボットを製造するメーカーはたくさんありますが、本章では当編集部おすすめのメーカーを厳選して紹介します。

※クリックで各メーカーの詳細に飛べます。

JET-Roboticsでは、産業用ロボットを活用した工場の自動化支援も行っております。

ロボットの導入成功まで専門家がサポートいたします。相談は無料ですので、ぜひ以下よりサービス詳細をご覧ください。

エービービー / ABB

| 会社名 | エービービー / ABB |

| 設立年 | 1988年 |

| 本社 | スイス チューリッヒ |

| 概要 | 産業用ロボットおよび自動化ソリューションを提供するグローバルメーカー |

エービービーは、累計50万台超のロボット導入実績と、AIを活用した経路最適化・3Dシミュレーション・遠隔監視サービスを組み合わせ、自動車・電子機器・食品・物流など幅広い生産現場の省エネ化と高効率化を支援する自動化技術の先進企業です。

ABBの産業用ロボットには IRB 1300 や IRB 6720 があります。これらは、IRB 1300 が 最大11 kg可搬・最長1.4 mリーチながら従来比27%短いサイクルタイムと83%小さい設置面積を実現する一方、IRB 6720 は 150〜240 kg可搬・最大3.2 mリーチと0.03 mmの位置繰返し精度を備え、従来機比最大20%の省エネと22バリアントのモジュール構成で重負荷工程に柔軟対応できる点が強みです。

同製品は、電子機器、自動車(EV を含む)製造、金属加工・鋳造、建設資材ハンドリング、そして食品・飲料・物流といった業界で導入されています。

クーカ / KUKA

| 会社名 | クーカ / KUKA |

| 設立年 | 1898年 |

| 本社 | ドイツ アウクスブルク |

| 概要 | 産業用ロボットメーカー |

クーカは産業用ロボットに加え、生産設備や制御ソフトまで一括して提供し、工場全体の自動化を支援する総合自動化企業です。

同社の産業用ロボットには KR QUANTEC や KR IONTEC があります。これらは KR QUANTEC が同可搬帯で最長クラスのリーチを持ちながら旧モデル比で最大 60 % の省エネを実現し、KR IONTEC がクラス最大の作業エンベロープに加え、導入後でも可搬を 30 kg から 70 kg へ変更できる柔軟性を備える点が強みです。

これらの製品は、自動車・金属鋳造、プラスチック成形、食品低温物流、医療機器など多様な産業分野に導入されています。

川崎重工業 / Kawasaki Heavy Industries

| 会社名 | 川崎重工業 / Kawasaki Heavy Industries |

| 設立年 | 1896年 |

| 本社 | 東京都港区海岸1丁目14-5 |

| 概要 | 総合重工業メーカー |

川崎重工業は、日本初の産業用ロボットを開発したパイオニアとして培ったメカトロニクス技術を基盤に、医薬・物流向け専用機やAI企業と共同開発した先進モデルまで網羅する幅広い製品ラインアップと高いシステムインテグレーション力を強みとする産業用ロボットメーカーです。

同社の「RS007N」は、7kg 可搬・730 mm リーチながら最速 12 m/s 超のクラス最高速を実現し、IP67(手首)仕様で多用途に高速サイクルをこなせる点が特徴です。

同製品は、電子・電気機器の精密組立から食品ラインのピッキング、さらに自動車部品の機械加工やハンドリングまで、多様な製造業界に導入されています。

導入などでお困りでしたら以下からお気軽にご相談ください。

※JET-Roboticsの問い合わせフォームに遷移します。

一部の会社とは正式な提携がない場合がありますが、皆さまに最適なご案内ができるよう努めています。